Reparatur von Förderbandrissen: Was Sie wissen sollten

Gebrochene Leerlaufrollen oder zerklüftete Stücke aus Stein, Kohle, Salz und anderen Materialien können eine schwere Belastung für ein Förderanlagensystem darstellen. Wenn zerklüftete Materialien an der Tragkonstruktion Ihres Förderbandes hängen bleiben, können Risse, Schlitze oder Brüche am Band auftreten, die soweit führen können, dass das System abgeschaltet und das Band repariert werden muss.

Gebrochene Leerlaufrollen oder zerklüftete Stücke aus Stein, Kohle, Salz und anderen Materialien können eine schwere Belastung für ein Förderanlagensystem darstellen. Wenn zerklüftete Materialien an der Tragkonstruktion Ihres Förderbandes hängen bleiben, können Risse, Schlitze oder Brüche am Band auftreten, die soweit führen können, dass das System abgeschaltet und das Band repariert werden muss.

Wenn Bandschäden auftreten, ist es wichtig, die langwierigen Ausfallzeiten und teuren Reparaturen zu vermeiden, die normalerweise mit der Wiederinbetriebnahme von Förderbändern nach Bandrissen verbunden sind. Unabhängig davon, ob es sich um einen kleinen oder größeren Schaden handelt – einen Längsriss, einen kleinen Einstich, eine Schwachstelle oder sogar ein Loch – gibt es Methoden zur Reparatur von Rissen, die die Funktionalität des beschädigten Bandes vorübergehend erhalten und es mit minimalen Stillstandzeiten wieder einsatzbereit machen.

Denken Sie immer daran, dass bei einem Querriss, der sich von den Bandkanten aus über 25 % oder mehr der Förderbandbreite erstreckt, der beschädigte Bereich ausgeschnitten und eine neue Verbindung montiert werden muss.

Profi-Tipp: Wenn wiederkehrende Risse und Brüche ein Problem darstellen, können Sie mit einem Rissreparaturset, inklusive Montagewerkzeugen und Verbindern unterschiedlicher Größe, schnell reagieren und Stillstandzeiten reduzieren.

Die Verwendung von mechanischen Rissreparaturverbindern ist oft eine kostengünstige Lösung für Längsrisse und verschlissenen Stellen an Bändern für starke Beanspruchung mit einer Dicke von bis zu 1-3/16″ (30 mm). Mechanische Rissreparaturverbinder bieten folgende Vorteile:

- Schnellere Montage

- Niedrigere Kosten

- Praktisch kein Bandmaterialverlust

- Unmittelbare Montage mit einfachen Werkzeugen durch Arbeiter vor Ort

Grundlegende Rissreparatur

Hier sind einige bewährte Verfahren für die Reparatur von Rissen bei vielen verschiedenen Anwendungen:

- Bei einem kleinen Einstich, bringen Sie den Solid Plate Standard-Schraubverbinder quer über dem beschädigten Bereich an.

- Bei einem größeren Loch kann ein Bandflicken mithilfe der Solid Plate-Verbinder auf dem Originalband angebracht werden. Denken Sie daran, zuerst die Ecken und dann die restlichen Verbinder anzubringen.

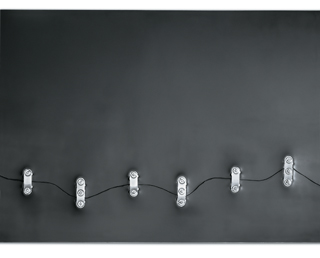

- Bei sauberen Längsrissen können standardmäßige Solid Plate-Schraubenverbinder über die Länge des Risses angebracht werden. Der Abstand sollte so gewählt werden, dass kein Material durchsickern kann. Hier ein Beispiel für Längsrisse, die repariert werden mussten.

Bei gezackten Längsbrüchen oder zur Überbrückung weicher Stellen verwenden Sie unsere standardmäßigen Bolt Solid Plate-Verbinder mit 3-Schrauben-Plattenverbindern. Beachten Sie die Platzierung der 3-Schrauben-Verbinder entlang der Risslinie. Zwei der drei Schrauben sollten auf der schwachen oder „Flügel“-Seite (Zackenspitze) eines gezackten Bruchs platziert werden, um die Stabilität zu erhöhen. Es wird empfohlen, abwechselnd, 2- und 3-Schrauben-Verbinder zu verwenden, um eine möglichst genaue Ausrichtung der Verbinderlinie zu ermöglichen.

Bei gezackten Längsbrüchen oder zur Überbrückung weicher Stellen verwenden Sie unsere standardmäßigen Bolt Solid Plate-Verbinder mit 3-Schrauben-Plattenverbindern. Beachten Sie die Platzierung der 3-Schrauben-Verbinder entlang der Risslinie. Zwei der drei Schrauben sollten auf der schwachen oder „Flügel“-Seite (Zackenspitze) eines gezackten Bruchs platziert werden, um die Stabilität zu erhöhen. Es wird empfohlen, abwechselnd, 2- und 3-Schrauben-Verbinder zu verwenden, um eine möglichst genaue Ausrichtung der Verbinderlinie zu ermöglichen.- Für schnelle temporäre Instandsetzungen werden z. B Sechszackverbinder alle vier bis sechs Zoll (101 bis 152 mm) entlang des Risses empfohlen. Denken Sie daran, dass Sechszack- und 3-Schrauben-Rissreparaturverbinder niemals zum Verbinden von Bandenden eingesetzt werden dürfen. Hier ist ein informatives Dokument, das die Montage dieser Verbinder veranschaulicht.

Rissreparaturverbinder halten Ihr Band – und Ihre Produktion – am Laufen, bis eine dauerhafte Reparatur während der geplanten Stillstandzeit durchgeführt werden kann. Integrieren Sie Bolt Solid Plate-Verbinder und Rissreparaturverbinder in Ihrem Betrieb und Sie werden sehen, wie eindrucksvoll Sie die Wiederinbetriebnahme nach Bandschäden beschleunigen können.

Verfasst von Russ Heintz

Russ Heintz ist seit 1995 bei Flexco tätig und arbeitete in verschiedenen Funktionen innerhalb des Unternehmens, bevor er zum Schulungs- und Technikspezialisten wurde. In dieser Funktion konzentriert sich Heintz auf die Effizienz unserer Produkte durch interne und externe Tests. Heintz führt auch regelmäßig Präsenz- und Praxisschulungen, interne oder externe Schulungen mit Flexco-Mitarbeitern, Vertriebspartnern und Kunden durch.

Verwandte Blogs

Veröffentlichungsdatum

December 18, 2018Produktgruppe

- Mechanische Transportband-Verbindungssysteme

Probleme

- Bandlauffehler

- Schäden am Förderband

- Stillstandzeiten