Wir lieben die Herausforderung... Einzigartige Produktanwendungen für Förderbänder und unsere Lösungen

Während meiner Zeit hier bei Flexco habe ich schon viel gesehen. Bei uns gab es einige bemerkenswerte Produkteinführungen, branchenverändernde Produktaktualisierungen und sogar einige wichtige technologische Fortschritte. Aber ich muss zugeben, dass ich einer neuen Kundenbestellung auf meinem Schreibtisch immer mit Spannung entgegensehe. Manchmal handelt es sich um einfache Änderungen an der Spannvorrichtung und manchmal um größere Abstreiferklingen. Von Zeit zu Zeit kommt jedoch eine spezielle Sonderanfertigung, die einen in Erstaunen versetzt und dazu zwingt, hellwach aufzupassen.

Viele wissen nicht, dass wir bei Flexco für den Fall, dass ein Förderbandprodukt von Flexco für Ihre Anwendung nicht passend ist, unsere Erfahrung und unser Fachwissen anbieten, um Ihnen beim Finden einer Lösung zu helfen. Wir werden uns Ihre Problemstellung anhören, unsere Produkt- und Branchenexperten um Ideen bitten und mit einer Empfehlung auf Sie zurückkommen, die Ihr Problem behebt.

|

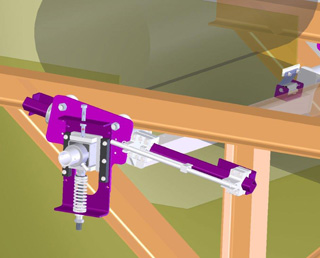

| Hier eine Darstellung eines einziehbaren MHS-Abstreifers, der in einer Eisenerzmine im mittleren Westen der USA installiert wurde. |

Manchmal ist das keine so einfache Aufgabe, wie eine lange Steckachse oder ein anderes Abstreifblatt. Wir haben uns angewöhnt, Abstreifer mit Steckachsenversatz anzubieten, damit diese ohne Abänderungen vor Ort ordnungsgemäß in der Anwendung eingebaut werden können, womit unsere Kunden (und unsere Außendienstspezialisten) sehr zufrieden sind. Sie müssen nicht mehr vor Ort schweißen, um das Problem zu beheben – wir können es in der Werkstatt richtig machen und zur einfachen Montage zu Ihnen transportieren.

Inangriffnahme der großen Förderbänder

Und dann gibt es da die GROSSEN Förderbänder ... jene, mit denen niemand etwas anfangen kann oder, was noch wichtiger ist, niemand weiß, wie man sie sauber abstreift. Gebietsleiter Larry Tindle sah sich jüngst mit so einem Problem konfrontiert, als er zur Erfassung der Spezifikationen eines Abstreifers an einem Filterband hinzugezogen wurde. Der Rücktrag war für diesen Kunden ein großes Problem und die verwendete Eigenbaulösung hielt der Sache einfach nicht Stand. Der Kunde wickelte Draht um die Kopftrommel und hängte diese einfach am Rahmen ein. Es funktionierte soweit gut, aber die Drähte waren dünn und brachen durch und dann wurden die spitzen Drahtenden ziemlich gefährlich.

|

| Standard EZP1 Kopfabstreifer. Unsere kundenspezifische Flexco-Lösung umfasste zwei 60”-Abstreifblätter an einer verlängerten Steckachse. |

Man suchte dort nach einer besseren und weniger wartungsintensiven Lösung. Larry war sich sicher, dass der Flexco EZP1 Kopfabstreifer der Aufgabe gewachsen wäre und hatte auch gleich ein Abstreifblatt mit dabei, um die Widerstandsfähigkeit zum Abstreifen von Fremdmaterial und die gleichzeitig schonende Behandlung des Bandmaterials zu demonstrieren. Man war dort beeindruckt und wollte sehen, was Flexco für sie unternehmen konnte. Als Larry die Spezifikationen an das Team von der Produktentwicklung weitergeleitet hat, haben wir festgestellt, dass das Förderband von 130” (3,3 m) Breite nahezu doppelt so breit war, wie der größte verfügbare Abstreifer. Die Lösung war jedoch sehr einfach – wir haben einfach die Steckachse verlängert und diese mit zwei unserer Abstreifblätter von 60” Breite versehen. Und jetzt haben wir einen zufriedenen Kunden mit sauber abgestreiften Förderbändern.

Das Unmögliche möglich gemacht (oder nicht?)

Und hin und wieder gibt es Projekte, die einem als unmöglich erscheinen. Solange, bis wir alle in einem Raum zusammensitzen und unsere Köpfe zusammenstecken, um eine Lösung zu finden. Das war so bei einer wirklich anspruchsvollen Anwendung, die unser Gebietsleiter Matt Thomsen eines Tages mitbrachte.Sagen wir einfach, das Endergebnis war eine wirkliche Schöpfungsarbeit. Aber es ist immer gut zu sehen, wie etwas vom Papier zur Montage geht und dann zum Erfolg führt.

Matt war in einem Betrieb, der Takonit befördert, als man ihm sagte, sie hätten Probleme, einen Abstreifer auf dem Kegelbrecher zu halten. Aufgrund der abschürfenden Wirkung von Takonit wurden die Kegelbrecherteile alle sechs bis acht Wochen ausgewechselt. Um diese zu ersetzen, musste der Übergabetrichter, in den der Abstreifer eingebaut wird, demontiert werden. Beim Entfernen des Übergabetrichters hat dieser am Abstreifer gegengeschlagen, diesen verbogen und somit unbrauchbar gemacht. Zusammen mit dem Auswechseln der Teile des Kegelbrechers haben sie also den Abstreifer herausgeschnitten und ebenfalls erneuert.

|

| In diesem Steinbruch gibt es jetzt drei einziehbare MHS-Abstreifer und weitere sind im Anmarsch. |

Nach der Anfertigung einiger weiterer technischer Zeichnungen hatte der leitende Entwicklungsingenieur Joe Snow einen einziehbaren MHS-Sekundärabstreifer konstruiert und dieser stand zur Montage bereit. Die Gewindestange oben auf der Spannvorrichtung drückt zuerst das Abstreifblatt vom Abstreifer weg, sodass die Wartungsmannschaft den Abstreifer aus dem Weg schieben kann, während sie die Haube abnehmen und die Teile des Kegelbrechers austauschen. Nach erneuter Montage der Haube schiebt sich der Abstreifer zurück und die Spannung wird von der oberen Gewindeschraube entlastet, um das Abstreiferblatt wieder auf das Band zurückzustellen.

Matt und das Team von der Produktentwicklung arbeiteten zum Finden einer Lösung mit seinem Kunden zusammen. Denn so arbeiten wir hier bei Flexco. Wir gehen mit Ihnen den Weg und wir beide lernen auf dem Weg ein paar neue Sachen. Wir finden heraus, was für unsere Kunden funktioniert und was nicht, und wir sind bereit dazu, alles zu unternehmen, um das Leben unserer Kunden zu erleichtern.

Falls Sie also auf eine Anwendung stoßen, mit der Sie überfordert sind, dann nehmen Sie den Hörer ab und rufen Sie uns an, senden Sie uns eine E-Mail oder klicken Sie die Chat-Schaltfläche auf der Website an. Gerne stellen wir uns Ihrer Herausforderung und finden eine Lösung. Falls Sie nicht genau wissen, was Sie überhaupt brauchen, dann ist eine Beurteilung des Förderbands ein guter Anfangspunkt. Einer unserer Experten wird zu Ihnen kommen und an Ihrer Förderanlage zu Fuß entlang laufen und Vorschläge zur Verbesserung Ihrer Produktivität bieten. Und vielleicht lesen Sie dann über Ihre Anwendung genau hier, in einem zukünftigen Blog-Artikel.

Autor: Kevin Fales, Product Manager

Fales verwaltet die Förderbandprodukt (BCP)-Linie, ist an der Produktentwicklung und Konstruktion beteiligt und behält die Anforderungen des Marktes sowohl bei neuen Produktkonzepten als auch bei bestehenden Produkten im Auge. Darüber hinaus ist er redaktionell verantwortlich für die technische Dokumentation und Werbematerialien für die BCP-Linie. Fales schloss sein Studium an der Grand Valley State University mit einem Bachelor in Marketing ab und absolvierte an der Western Michigan University seinen Master in Business Administration.

Subscribe to the Flexco Blog

Verwandte Blogs

Veröffentlichungsdatum

April 03, 2019Produktgruppe

- Förderband-Reinigungssysteme

Probleme

- Bandverschleiß

- Materialüberlauf

- Rücktrag

- Standzeit des Abstreifblatts

- Stillstandzeiten

- Wartung