Vier Dinge, die für eine gute Verbindung zu beachten sind... Und warum sie wichtig sind

In einem Betrieb mit Förderanlage sind die Verbinder zum Zusammenhalten des Bands nur ein kleines Teil des Puzzles im Produktionsablauf. So ist es also nicht ungewöhnlich, Reparaturen unter Zeitdruck durchzuführen, um die Stillstandzeiten zu begrenzen und die Anlage wieder in Betrieb nehmen zu können. Während einige Mannschaften über ausreichende Erfahrung zur Montage einer guten Verbindung verfügen, ohne dafür die Anleitung lesen zu müssen, so werden oft Dinge vernachlässigt, was dann zu einer mangelhaften Verbindung führt.

Warum ist eine gute Verbindung wichtig?

|

| Das Zusammenwirken einer ordnungsgemäß montierten Verbindung mit anderen Komponenten verläuft im Regelfall problemlos. |

Sie denken vielleicht, dass solange die Verbinder das Band ordnungsgemäß zusammenhalten und das Material weiter befördert wird, die Verbindung weiterhin in Ordnung ist. Und sie denken vielleicht, dass die Montage einer guten Verbindung eigentlich keine großen Probleme darstellen sollte. Dabei ist jedoch zu beachten, dass ordnungsgemäß montierte Verbindungen länger halten und somit die Stillstandzeiten auf ein Mindestmaß reduzieren. Außerplanmäßige Stillstandzeiten wegen eines Betriebsversagens einer Verbindung kosten Ihr Unternehmen nicht nur Zeit, sondern auch Geld. Außer der Reduzierung der Lebensdauer der Verbindung insgesamt bestehen einige der größten möglichen Probleme darin, dass ein mangelhaft verbundenes Band zu Bandlauffehlern neigt und zu Beschädigungen an anderen Komponenten der Förderanlage führen kann.

Dinge, die an einer guten Verbindung zu beachten sind

Woher wissen Sie eigentlich, dass eine gute Verbindung erreicht wurde? Nun, hier sind einige Dinge, die bei der Untersuchung einer Verbindung und des Verbindungsprozesses zu beachten sind:

|

| Flexco empfiehlt die Mittellinien-Methode, um Ihr Band rechtwinklig zu trennen. |

- Ein rechtwinklig abgetrenntes Band

Das ist der wichtigste Bestandteil einer guten Verbindung. Falls das Band beim Abtrennen nicht rechtwinklig ist und eine Verbindung daran montiert wird, so wirkt entlang der Breite des Bands eine ungleichmäßige Spannung. Da die Spannung zu einer Seite der Verbindung hin höher ist halten die Verbinder am Kupplungsstab möglicherweise nicht so lang, wie an einer ordnungsgemäß rechtwinklig abgelängten Verbindung. Ein weiteres Problem besteht darin, dass das Band wandert und somit Bandlauffehler erzeugt. Wird das Band nicht rechtwinklig abgetrennt, so ergibt sich daraus auch die Möglichkeit, dass der Kupplungsstab sich aus der Verbindung herausarbeitet. In diesem Blog erläutern wir mehr darüber, warum das rechtwinklige Abtrennen Ihres Bandes wichtig ist.

- Verbindertyp

Je nach Ausführung des betriebenen Bandes und der beförderten Materialien sollten Sie sicherstellen, dass der richtige Verbinder für die betreffende Aufgabe ausgewählt wird. Die Auswahl des geeigneten Verbinders umfasst die Berücksichtigung von drei wesentlichen Faktoren – Spannung des Bands, Banddicke und Trommeldurchmesser. Darauf aufbauend werden dann die Metallausführung sowie die Kupplungsstäbe ausgewählt, basierend auf der Grundlage von Faktoren, wie Umwelteinflüsse, Anwendungszweck und Art des beförderten Materials. Zur Auswahl des geeigneten Verbinders ist sogar in Betracht zu ziehen, ob Verbinder mit Kupplung zu verwenden sind (geeignet für Trommeln mit kleineren Durchmessern, weil diese die Zugkraft an der Verbindung reduzieren) oder Plattenverbinder (für höhere Verschleißfestigkeit und eine Verbindung ohne Möglichkeit des Durchsickerns).

- Ein gleichmäßiger Übergang am Verbinder|

Diese Beurteilung ist insbesondere dann von Nutzen, wenn sich auf dem Band Abstreifer befinden. Das Abhobeln bedeutet das Abtragen eines gewissen Teils der oberen Banddecke, um ein flaches Profil zu erzeugen und die Verbinder mit den Abstreifern kompatibler zu machen, was dann ein größeres Ausmaß an Verschleißfestigkeit sowohl für die Abstreifer, als auch die Verbinder bedeutet. Das Abhobeln führt außerdem zu einer Geräuschreduzierung an den Tragrollen und reduziert den Verschleiß an Tragrollenlagern auf ein Mindestmaß, wobei die Beeinträchtigung des Materials des Seitenabdichtungssystems vollends entfällt. Falls die Oberdecke eines Bandes größer als 3/16’ (4,8 mm) ist, so wird stets ein Abhobeln angeraten. Das Hobeln hat keinen Einfluss auf die Bandfestigkeit oder die Festigkeit der Verbindung, weil nur die Oberdecke abgetragen wird, was dann keine Auswirkungen auf die Karkasse hat. Tieferes Eindringen der Verbinderzähne in den Zugträger des Bands kann außerdem eine maximale Haltekraft des Verbinders gewährleisten. Für weitere Informationen über das Abhobeln ihres Bands sehen Sie bitte diesen Blog.

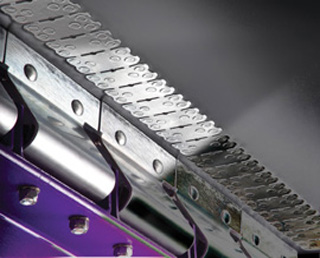

| Bei ordnungsgemäßer Komprimierung der Verbinder sollten die Kanten, wie auf diesem Foto zu sehen, nicht erkennbar sein. |

- Kompression der Verbinder

Zur Gewährleistung einer ausreichenden Kompression von Verbindern sollte an der fertigen Verbindung keinerlei Spalt zwischen der Unterseite der Verbinderplatte und der Oberfläche des Bands bestehen. Eine gute Kompression wird eine Wölbung auf dem Band erzeugen, welche nach leichtem Heben der Banddecke über die Kante der Verbinderplatte heraus entsteht. Als schnelle Überprüfung können Sie versuchen, mit dem Fingernagel unter die Platte einzudringen. Sie sollten nicht in der Lage sein, mit dem Fingernagel unter die Platte zu gelangen.

Es gibt eine Reihe von Werkzeugen, die Ihnen dabei helfen können, optimale Verbindungen zu gewährleisten, einschließlich eines geeigneten Bandschneiders und Bandhobels, es gibt jedoch keinen Ersatz für die Gewährleistung einer stets richtigen Arbeitsausführung. Sie können nicht bei jeder Anfertigung einer Verbindung neben dem Förderband stehen, aber Sie können sicherstellen, dass Sie selbst oder ein Mitglied Ihrer Mannschaft regelmäßig an Ihrer Bandanlage eine Inspektion durchführen. Noch besser wäre es, Sie kontaktieren Ihren ortszuständigen Vertreter von Flexco für eine kostenlose Beurteilung und stellen sich anbahnende Problem fest, bevor diese Ihre Produktivität beeinträchtigen können.

Autor: Russ Heintz, Spezialist für Schulung und Technik

Russ Heintz ist seit 1995 bei Flexco tätig und arbeitete in verschiedenen Funktionen innerhalb des Unternehmens, bevor er zum Schulungs- und Technikspezialisten wurde. In dieser Funktion konzentriert sich Heintz auf die Effizienz unserer Produkte durch interne und externe Tests. Heintz führt auch regelmäßig Präsenz- und Praxisschulungen, interne oder externe Schulungen mit Flexco-Mitarbeitern, Vertriebspartnern und Kunden durch.

Subscribe to the Flexco Blog

Verwandte Blogs

Veröffentlichungsdatum

March 19, 2019Produktgruppe

- Mechanische Transportband-Verbindungssysteme

Probleme

- Bandlauffehler

- Bandschutz

- Bandverschleiß

- Schäden am Förderband

- Stillstandzeiten

- Verbindungskonsistenz

- Wartung