Gute Gründe, auf Ihren Bändern für leichte Beanspruchung in Zukunft auf Bandabstreifer aus Eigenfertigung zu verzichten

Es ist kein Geheimnis, dass ein gleichmäßig und konsistent laufendes Förderband für Ihre Förderanlage eine wesentliche Produktivitätssteigerung bedeutet. Falls auf Ihrem Band, den Rollen oder jeglichen anderen Komponenten des Systems Material festgebacken ist, dann haben Sie ein Problem mit Materialrücktrag. Dieses Problem tritt in der Lebensmittelverarbeitung, pharmazeutischen Industrie, im Recycling und in anderen Anwendungen von Förderbändern mit leichter Beanspruchung häufig auf.

Es ist kein Geheimnis, dass ein gleichmäßig und konsistent laufendes Förderband für Ihre Förderanlage eine wesentliche Produktivitätssteigerung bedeutet. Falls auf Ihrem Band, den Rollen oder jeglichen anderen Komponenten des Systems Material festgebacken ist, dann haben Sie ein Problem mit Materialrücktrag. Dieses Problem tritt in der Lebensmittelverarbeitung, pharmazeutischen Industrie, im Recycling und in anderen Anwendungen von Förderbändern mit leichter Beanspruchung häufig auf.

Ihr Produktrücktrag beeinträchtigt tatsächlich jeden Abschnitt Ihres Betriebes und führt zu einer Reduzierung des Produktausstoßes, Produktivitätsverlust durch Wartung und Instandsetzung sowie zu einem schrumpfenden Betriebsergebnis. Unter Hinzurechnen der Kosten, welche durch Bereinigung des überschüssigen Ausschusses durch Ihre Wartungsmannschaft sowie durch Anstrengungen zur Reinhaltung und Hygiene der Anlage entstehen, wird schnell deutlich, wie Ihr Portemonnaie immer dünner wird.

In der Vergangenheit schien dies unausweichlich – ein Kostenfaktor im Geschäftsablauf. Im Zuge von Anstrengungen zur Budgeteinsparung erweist sich jedoch jedes Gramm von verschüttetem Material und jede Abschaltung für Reparatur- oder Wartungszwecke als Gelegenheit zur Kostenreduzierung. Es ist jetzt an der Zeit, etwas dafür zu tun. Was aber kann man tun, um das Material während des gesamten Produktionsprozesses auf dem Band zu halten? Einen effizienten Bandabstreifer installieren.

Selbst gebaute Abstreifer

Weil Ihre Wartungsmannschaft Ihre Förderanlage genau kennt, erscheint es selbstverständlich, dass sie einen Abstreifer bauen kann, der sich perfekt an Ihr System anpasst. Und häufig tut sie das auch. Reststücke von Förderbandmaterial, übrig gebliebene Kunststoffstücke und sogar Edelstahl werden verwendet, um Gerätschaften zu bauen, die das „Band“ abstreifen. Wohl handelt es sich dabei um eine kostengünstige Konstruktion, die ein gewisses Maß von Rücktrag abstreifen kann, aber es handelt sich dabei nicht immer um die beste Lösung für Ihr Förderband oder das Entfernen von Material vom Band und außerdem ist eine solche Lösung keineswegs hygienisch.

Die ordnungsgemäße Vorspannung ist für eine effiziente und effektive Reinigung von entscheidender Bedeutung. Viele in Eigenbau angefertigte Abstreifer üben ein zu hohes Maß an Druck aus und verursachen Schäden am Band oder an der Verbindung, andere hingegen üben nicht ausreichend genug Druck aus und ermöglichen einen Rücktrag. Noch schlimmer ist, dass manche Förderanlagen Schwankungen im Förderband oder der Trommel aufweisen, durch die ein starres Spannungssystem insgesamt nicht mehr effektiv arbeiten kann.

Ohne ein geeignetes Spannsystem erzeugen die Bandabstreifer keinen konstanten Kontakt zwischen Abstreifblatt und Band, sodass Material am selbst angefertigten Abstreifer vorbei gelangt und dadurch am Band und an den Komponenten der Förderanlage festklebt.

Außerdem sind in Eigenbau gefertigte Abstreifer und deren Befestigungsteile nicht für Lebensmittel zugelassen und verfügen über Vertiefungen, in welchen sich Bakterien und andere mögliche Verunreinigungen festsetzen können. Zusätzlich kann die Komplexität von deren Aufbau die Reinigung und Hygiene erschweren.

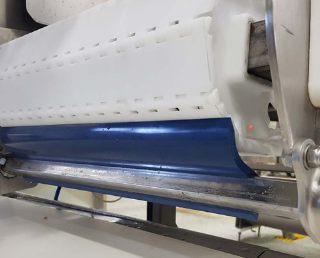

An diesem Ergebnis eines realen Anwendungsfalls ist erkennbar, wie ein in Eigenbau gefertigter Bandabstreifer bei einem Glashersteller mehr Schaden als Nutzen bewirkt hat. Der Hersteller hatte erhebliche Probleme auf dem verwendeten Recyclingband und der in Eigenbau angefertigte Bandabstreifer bewirkte keine effektive Abstreifwirkung auf dem Band.

Es wurde Glas in das Band eingedrückt, wodurch es an der Kante brach und bald ausfiel. Außerdem führte die Konstruktion des selbst hergestellten Abstreifers – ein Stück an die Struktur geschraubtes UHMW – eher zu Schäden am Band, weil es Glasbruchstücke hineindrückte. Weil das Blatt nicht nachgab, wurde das Band zusätzlich beschädigt und das Abstreifblatt verschliss erschreckend schnell, was häufigere Wartung bedeutete.

Durch Einbau eines entwickelten Abstreifers erreichte das Werk eine Steigerung der Standzeit des Förderbands sowie eine Minderung des Zeitaufwands für die Wartung. Erfahren Sie hier mehr über dieses Beispiels aus der Praxis.

Entwickelte Abstreifer

| Abgebildet ist hier der Produktrücktrag in einer Einrichtung zur Fleischverarbeitung. Das erste Foto zeigt den Sachstand bei Verwendung eines in Eigenbau angefertigten Bandabstreifers, die zweite Aufnahme demonstriert das Ergebnis nach Einbau einer entwickelten Lösung an der Förderanlage. |

Eine weitere Option besteht im Einkauf eines Abstreifers, der speziell für den Einsatz an Förderbändern für leichte Beanspruchung in Anwendungen der Lebensmittelverarbeitung, Pharmaindustrie oder im Recycling entwickelt wurde. Die meisten entwickelten Abstreifer sind praxiserprobt und behandeln Ihr Bandmaterial nachweislich schonend, jedoch straff genug, um auch die am stärksten anhaftenden Materialien zu entfernen.

Die Effektivität der entwickelten Bandabstreifer ist von dem Moment an erkennbar, wo diese auf der Anlage eingebaut werden. Diese enthalten einen Spannungsmechanismus für das optimale Zusammenwirken zwischen dem Abstreiferblatt und dem Band, anstatt sich auf eine festinstallierte Klinge zu verlassen, wie sie oft an selbst gebauten Abstreifern zu finden ist.

Tatsächlich wurde in einigen Betrieben eine Reduzierung von herabfallendem Ausschuss von bis zu 60 % festgestellt, wenn statt eines Abstreifers Marke Eigenbau ein eigens hierfür entwickelter Abstreifer zur Anwendung kam. In einem Fleischverpackungsbetrieb konnte man z. B. nach der Montage von entwickelten Bandabstreifern den Abfall um bis zu 70 % reduzieren.

Große Mengen von Produktverlust fielen an der Bandrücklaufseite der Förderanlage an, weil das Produkt am Kunststoff-Modulband festklebte und auf den Boden fiel. Die Kosten des Abfalls wurden auf ca. 130 EUR pro Schicht geschätzt. Bei zwei Schichten pro Tag entstanden so Kosten aufgrund des Rücktrags von ca. 260 EUR.

Durch Einbau eines entwickelten Bandabstreifers wurde der Abfall auf der Bandanlage um 70-80 % reduziert, was eine Reduzierung von Abfall im Wert von 185 - 215 EUR pro Tag bedeutete. Mit einer Produktionslinie, die fünf Tage pro Woche läuft, addieren sich diese Ersparnisse auf eine Verminderung des Produktverlustes von ca. 48.000 EUR bis 55.000 EUR pro Jahr. Außerdem muss das Werk nicht mehr den Rücktrag entfernen, der früher auf den Boden fiel. Erfahren Sie hier mehr über dieses Beispiels aus der Praxis.

Außerdem werden speziell für die Lebensmittelverarbeitung oder die Pharmaindustrie entwickelte Abstreifer aus für Lebensmittel zugelassenen Materialien gefertigt. Diese sind konstruktiv ausgelegt, Reinigung und Hygienebehandlung einfach und schnell zu gestalten. Um ganz sicher zu gehen, sollten Lebensmittel verarbeitende Betriebe solche Abstreifer aussuchen, welche strikten Hygieneanforderungen entsprechen und von der US-Landwirtschaftsbehörde (USDA) zur Verwendung in ihren Betrieben zugelassen wurden. In einigen multinationalen Betrieben der Lebensmittel- und Pharmaindustrie kann eine EU-Zertifizierung erforderlich sein, um die Verwendung von entwickelten Abstreifern in verschiedenen Betrieben zu vereinheitlichen.

Eine Möglichkeit hierfür ist der für die Lebensmittelverarbeitung zugelassene Kopfabstreifer FGP. Das Modell FGP erfüllt die höchsten Normen für die Lebensmittelverarbeitung. Der Abstreifer ist einfach zu montieren, einfach zu warten und kann für die regelmäßige Reinigung und Desinfektion im Handumdrehen demontiert werden. Die Konstruktion mit Teilen aus Edelstahl mit lebensmitteltauglichen Materialien und glatten Oberflächen verhindern das Wachstum von Bakterien.

Die effektivste Lösung

Falls Sie in Ihrem Betrieb mit Rücktrag zu kämpfen haben, liegt es auf der Hand, dass Sie mit einem entwickelten Bandabstreifer am besten dagegen ankommen. Sie werden die Menge von Abfall bzw. Ausschuss und den Zeitaufwand für Wartung und Reinigung Ihrer Anlage reduzieren und, was ganz wichtig ist, die Standzeit des Förderbands, Ihre Produktivität und Ihren Gewinn steigern. Investieren Sie in die richtige Technologie und erweitern Sie damit Ihr Repertoire von Lösungsansätzen.

Falls Sie daran interessiert sind, mehr Beispiele aus der Praxis zu erfahren, so finden Sie hier einen Betrieb der Lebensmittelverarbeitung, welcher klebrigen Teig für Kartoffelchips befördert, einen weiteren Lebensmittel verarbeitenden Betrieb, der Erbsen, Mondbohnen und Mais auf Förderbändern bewegt, sowie einen Lebensmittelverarbeitungsbetrieb, der Konditoreiwaren mit Zuckerguss auf dem Band bewegt.

Autor: Ramses Banda Marquez, Produktmanager

Banda Marquez ist mit der gesamten Marketingstrategie und den Aktivitäten im Zusammenhang mit der Produktlinie mechanischer Verbinder für leichte Beanspruchung und der Produkte für Förderbandanlagen betraut. Er bringt seine Erfahrung im Marketing, Produktmanagement, Betriebsabläufen, Ingenieurswesen und Lieferantenwesen bei Flexco mit ein, zusammen mit weitreichenden Erfahrungen im Vertrieb und internationaler Geschäftstätigkeit. Banda Marquez ist ebenfalls Eigentümer von Patenten in den U.S.A. und in Australien. Banda Marquez hat einen Bachelor in Maschinenbau der Baja California State University und einen Master in Projektmanagement der Keller Graduate School of Management.

Subscribe to the Flexco Blog

Veröffentlichungsdatum

January 28, 2019Produktgruppe

- Förderband-Reinigungssysteme