Verbinden von Förderbändern mit einem unternehmensinternen Team: Lösungen zur Maximierung der Produktivität und des Gewinns bei gleichzeitiger Aufrechterhaltung der Sauberkeit und Sicherheit Ihres Arbeitsplatzes

Wenn Sie wissen wollen, was Stillstandzeiten bei Förderanlagen Ihr Unternehmen wirklich kosten, müssen Sie eine langfristige Strategie entwickeln, die Ihr Team nicht nur produktiver, sondern auch kosteneffizienter macht. Oberflächlich betrachtet ist es einfach, die Kosten für das Förderband und die Arbeit des Montageteams zu berücksichtigen, aber wenn man nur diese Faktoren in Betracht zieht, kann man einen erheblichen Teil der Gesamtkosten außer Acht lassen.

Indem die Probleme erkannt werden, die mit Stillstandzeiten von Förderbändern verbunden sind – seien es Produktverluste, verpasste Fristen, Arbeitsausfälle oder die Notwendigkeit einer Förderbandinstandsetzung – versetzen sich verantwortliche Mitarbeiter in eine bessere Position, um die negativen Auswirkungen auf den Produktionsfluss auf proaktive Weise zu minimieren. Auf diese Weise ermöglichen Sie Ihrem Wartungsteam rechtzeitige und routinemäßige Instandsetzungen, sorgen für ein sichereres Arbeitsumfeld, das eine längere Lebensdauer Ihrer Geräte und Maschinen gewährleistet, und reduzieren Stillstandzeiten und Überstundenkosten erheblich.

In Ersparnisse investieren

Die anfängliche Investition mag einen kleinen Schock auslösen, das ist uns bewusst. Wenn Sie jedoch die verlängerte Stillstandzeit berücksichtigen, die durch das Warten auf die Ankunft des Montageteams entsteht, und all die kostenträchtigen Produktionsausfälle, die in der Folge entstehen, kann die tatsächliche Realisierung eines ROI sehr kurzfristig erfolgen. Typische Kosten für Stillstandzeiten in Lebensmittelproduktionsanlagen können zwischen 20.000,– USD und 50.000,– USD oder mehr pro Vorfall liegen. Sie sehen also: Die Einsparungen durch den Besitz eigener Ausrüstung für das Verbinden von Förderbändern summieren sich schnell!

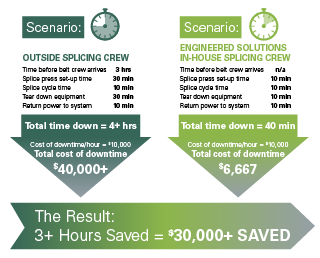

Wie viel können Sie sparen, wenn Sie das Verbinden unternehmensintern vornehmen? Wir haben Ihnen ein Beispiel mitgebracht:

Wenn Sie Ihre Verbindungen unternehmensintern erledigen lassen, können Sie im Vergleich zu Lösungen von Drittanbietern massiv sparen.

Stellen Sie sich vor, dass Sie nie wieder ein externes Team zum Verbinden Ihrer Förderbänder hinzuziehen müssen und Ihr Schicksal selbst in die Hand nehmen können. Indem Sie die Förderbandverbindungstechnik ins Haus holen, können Sie Ihre Wartungsaufgaben entsprechend den Anforderungen Ihrer Produktion planen und einen schnellen, konsistenten und qualitativ hochwertigen Prozess anwenden, bei dem Ihr Förderband jedes Mal repariert wird.

Wie (und warum) es funktioniert

Transportable Verbinderpressen haben viel Entwicklungszeit hinter sich. Dank umfangreicher Forschung und Entwicklung verfügt die Verbindungstechnologie jetzt über intuitive Bedienelemente, die prozessgesteuerte Lösungen ermöglichen, mit denen auch Anfänger immer wieder professionelle Verbindungen herstellen können. Außerdem entfallen durch die Speicherung von Voreinstellungen in ergonomischen Benutzeroberflächen Schritte wie die Einstellung von Zeit, Temperatur und Druck. Einige Geräte bieten sogar ein kontaktloses Aufheizen, das Vorwärmstufen umfasst, bei denen Feuchtigkeit und Lufteinschlüsse, die Verbindungen schwächen und Schmutz und Bakterien beherbergen können, effektiv beseitigt werden.

Darüber hinaus bedeutet die Luftkühlungstechnologie in einigen dieser Geräte, dass keine Außentanks oder Wasserquellen benötigt werden, was die Auf- und Abbauzeit sowie die Gesamtzeit für das Verbinden und die Nebenkosten drastisch reduziert. Aus hygienischer Sicht trägt dies dazu bei, Probleme mit Kreuzkontaminationen zu vermeiden, die durch den Kontakt von externen Wasserquellen mit den Produktionsanlagen entstehen können.

Herein mit der Technologie

Wenn Sie sehen möchten, wie eine große Süßwarenfabrik vom Einsatz der Flexco-Technologie profitiert hat, sehen Sie sich unsere neueste Geschichte aus der Anwendung in der Lebensmittelverarbeitung an. Wenn Sie mehr darüber erfahren möchten, wie Sie noch mehr Zeit und Geld sparen können, empfehle ich Ihnen, sich unser kostenloses E-Book „Verbinden von Förderbändern mit einem unternehmensinternen Team: Begrenzung der Stillstandzeiten in Ihrer Lebensmittelverarbeitungsanlage“ herunterzuladen.

Oder lassen Sie einen Flexco-Vertreter Ihren Standort besuchen, um Ihnen zu zeigen, wie schnell und einfach es ist, Ihren Betrieb in einem Bruchteil der Zeit, die Sie mit einem externen Dienstleister benötigen, wieder zum Laufen zu bringen. Klicken Sie hier, um eine Vor-Ort-Demo unserer Ausrüstung zu vereinbaren, mit der Sie ein ganz neues Erlebnis haben werden.

Autor: Jonathan Morgan, Branchenmanager – Lebensmittelverarbeitung

Als Branchenmanager bei Flexco konzentriert sich Morgan auf Branchen, die Lebensmittel verarbeiten, einschließlich Proteine, Backwaren und landwirtschaftliche Erzeugnisse. Morgan ist ausgebildeter Maschinenbauingenieur und verfügt über Anwendungswissen, ein breites Branchennetzwerk und Erfahrung im technischen Sales-Support.

Subscribe to the Flexco Blog

Verwandte Blogs

Veröffentlichungsdatum

June 13, 2023Produktgruppe

- Förderband-Reinigungssysteme

Industrie

- Lebensmittelverarbeitung

Probleme

- Stillstandzeiten

- Verbindungskonsistenz

- Wartung